广东利拿实业500吨热压硫化机:精密硫化工艺的技术突围与产业实践

技术痛点与突破方向

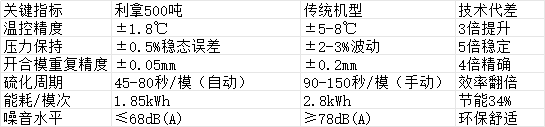

传统500吨级平板硫化机长期面临三大瓶颈:温控不均匀导致制品硫化程度差异、压力波动造成产品密度不均、手工操作依赖制约生产效率。广东利拿实业通过重构热传导模型与液压控制算法,推出第五代智能硫化系统,将热板表面温差控制在±1.8℃以内,压力稳态误差≤0.5%,实现从"经验硫化"到"数据硫化"的跨越。

---

六大核心技术重构

1. 热场均衡技术

采用六区独立加热+热流道补偿设计,热板内置36根不锈钢电加热管呈蜂窝状排布,配合15mm深U型导流槽,使1500×1300mm热板表面温度梯度<2℃。实测数据显示:升温至180℃时,四角与中心点温差仅1.5℃,较传统设备提升60%均匀性。

2. 压力闭环矩阵控制

6个Φ220mm柱塞缸各配独立压力传感器,通过毫秒级PID协同算法,实时补偿模具偏载。即使在制品形状不对称情况下,合模力偏差仍能控制在±2吨内,彻底解决厚制品"欠硫"与薄制品"过硫"并存的质量难题。

3. 硫化工艺AI自优化

内置胶料特性数据库,涵盖NR、SBR、EPDM、FKM等12种典型橡胶的硫化动力学模型。系统可根据制品厚度、含胶率自动推荐硫化三要素(温度、压力、时间)最优参数组合,并支持20段工艺曲线编程,满足氟橡胶等特种材料的阶梯式硫化需求。

4. 真空-惰性气体联动系统(选配)

针对硅胶制品气泡问题,配套 -0.09MPa真空度+氮气保护 模块。在合模前抽除模腔空气,硫化过程中注入氮气隔绝氧气,使制品气泡率从5%降至0.3%以下,达到医疗级透明硅胶件生产标准。

5. 模具快换生态设计

推拉模轨道+液压锁模器+模具ID识别三位一体,换模时间缩短至18分钟。系统可存储200套模具工艺参数,扫码自动调用,杜绝人为设置错误,设备综合利用率(OEE)提升至85%以上。

6. 数字孪生运维系统(选装)

通过物联网模块将设备运行数据上传利拿云平台,建立设备健康数字孪生模型。可预测密封圈寿命(提前200小时预警)、液压油劣化程度(精度90%)、加热管衰减状态,实现从被动维修到预测性维护的转变。

工艺参数深度解析

硫化曲线控制精度:时间分辨率0.1秒,压力/温度数据采集频率100Hz,确保工艺可追溯性满足IATF 16949认证要求。

根据制品特征匹配最优配置:

1. 厚制品(>20mm):选单缸大行程(≥500mm),配合阶梯式加压工艺

2. 薄壁件(<3mm):选多缸精密控制,热板间距200-300mm

3. 大平面制品:选1500×1300mm以上热板,优先框架式结构

4. 复杂3D制品:必选真空系统+氮气保护

5. 多品种小批量:选双层/多层结构,配合快换模系统

---

实施保障体系

预交付阶段

- 免费试模:客户提供胶料与模具,利拿实验室提供完整工艺报告(含硫化曲线、物理性能数据)

- 3D仿真:通过Moldflow分析优化模具流道与温控布局

交付阶段

- 模块化吊装:设备拆解为四大模块,现场48小时完成组装调试

- 工艺陪产:工程师驻场7天,确保批量生产稳定性

运维阶段

- 原厂配件:加热管、密封圈、液压阀等核心件库存充足,24小时内发货

- 远程诊断:90%故障可通过远程调试解决,平均修复时间(MTTR)<4小时

---

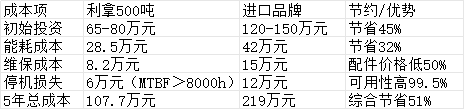

全生命周期成本(LCC)分析

以5年运行周期计算: